So lassen sich Kosten bei der Herstellung von Starrflex-Leiterplatten senken

Ob Energie, Rohstoffe oder Personal – es gibt derzeit kaum einen Bereich, der nicht von exorbitanten Kostensteigerungen betroffen ist. Dies wirkt sich auch auf die Herstellung von Leiterplatten aus. Umso wichtiger ist deshalb die Frage nach möglichem Einsparpotenzial, insbesondere bei komplexen Bauteilen wie Starrflex-Leiterplatten. Hier lassen sich mehrere Stellschrauben identifizieren, die zu einer höheren Kosteneffizienz beitragen können.

Auswahl des richtigen Basismaterials

Als wichtiger Faktor, der sich beeinflussen lässt, gilt das Basismaterial. Es macht etwa 25-35 % der Herstellungskosten aus und ist ein wesentlicher Einflussfaktor in Bezug auf die Prozesssicherheit und Zuverlässigkeit der Leiterplatte. Deshalb sollte das Basismaterial stets entsprechend den Einsatzbedingungen und thermomechanischen Belastung gewählt werden. Die Frage „Was ist wirklich notwendig?“ spielt hier eine zentrale Rolle.

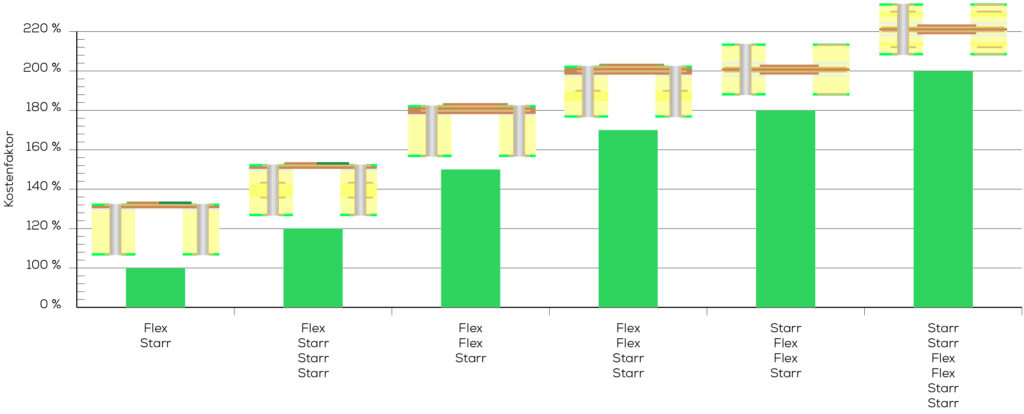

Kostenvergleich verschiedener Aufbauvarianten

Konzept des Lagenaufbaus

Bei starrflexiblen Leiterplatten ist auch die richtige Wahl des Lagenaufbaus kostenrelevant. Zwischen Lagenaufbauten wie „Asymmetrisch eine Flexlage“, „Asymmetrisch zwei Flexlagen“ oder „Symmetrisch zwei Flexlagen“ sind erhebliche Kostenunterschiede einzukalkulieren. Das können in der Spitze bis zu 200 % Mehrkosten sein. Im Digital Design Compass finden Sie unter anderem die passenden technischen Design-to-Cost-Empfehlungen.

Die richtige Lagenanzahl

Eine kostenorientierte Architektur richtet sich zudem an der Anzahl der Lagen aus. Damit lässt sich nicht nur Material, sondern pro Laminat auch ein gesamter Fertigungslauf der Innenlagenherstellung einsparen, welcher sechs bis zwölf Arbeitsgängen entspricht. Wenn es gelingt, den Multilayer-Aufbau nur um ein Laminat zu reduzieren, sind in Abhängigkeit der Komplexität nicht selten Kostenoptimierungen im zweistelligen Prozentbereich möglich.

Vermeidung von Mehrfachverpressungen

Darüber hinaus ist der Pressprozess ein signifikanter Kostentreiber. Mehrfachverpressungen bedeuten einen Mehrfachdurchlauf einer gesamten Prozesskette und sollten deshalb, wenn irgendwie möglich, vermieden werden. Ratsam ist es in dieser Hinsicht, auf Buried Vias zu verzichten und möglichst alle Anbindungen von den Außenlagen aus zu realisieren. Auf diese Weise lassen sich eine Verpressung und ein Bohrarbeitsgang einsparen.

Optimale Materialausnutzung

Ein Aspekt, der direkt auf alle Prozesskosten wirkt, ist die Auslastung des Materials. Wer hier effizient agieren will, muss deshalb auf eine optimale Materialausnutzung achten. Das heißt, dass Toleranzen nur so eng wie unbedingt notwendig ausfallen sollten und man sich auf Einzelvorgaben oder minimale Einschränkungen zur Nutzengestaltung konzentrieren sollte. Hier empfiehlt sich eine enge Abstimmung mit dem Hersteller hinsichtlich der zum Einsatz kommenden Zuschnitts- und Leiterplatten-/Nutzen-Größen, wie es die KSG Group im Zuge ihres Technischen Supports anbietet.

Standardisierung statt Individualisierung

Auch wenn der Individualität beim Design von Leiterplatten heutzutage keine Grenzen gesetzt sind, gilt diese als Kostentreiber. Um möglichst kosteneffizient agieren zu können –insbesondere im Hinblick auf mengenabhängige Materialeinkaufspreise – ist Standardisierung geboten. Sofern technisch möglich, sollten ein Dual-Ply-Aufbau, Standardlaminatdicken sowie Grundkupferstärken von 18 µm oder 35 µm genutzt werden. Auch die Verwendung von klebebehafteten statt klebelosen Materialien macht einen signifikanten Kostenunterschied aus.

Genau wie die Individualisierung kostet auch die Miniaturisierung Geld und treibt vor allem die Materialpreise in die Höhe, weshalb die Line-Space-Forderungen möglichst groß gewählt werden sollten. So kann der Hersteller mit Standard-Kupferstärken agieren und muss nicht auf trägerbasierte Cu-Folien in den Stärken von 9 µm oder 5 µm zurückgreifen, welche einen bis zu 12-fach höheren Materialpreis aufweisen.

Weitere XPERTS-Empfehlungen für starrflexible Leiterplatten:

- Binden Sie den Lieferanten möglichst frühzeitig in den Entwicklungsprozess ein.

- Schränken Sie Toleranzfenster nur dort ein, wo es unbedingt notwendig ist.

- Überlassen Sie die Liefernutzengestaltung dem Lieferanten, so dass die Schaltung optimal auf die jeweiligen Fertigungspanels ausgerichtet werden kann.

- Spezifizieren Sie das Produkt so, dass der Hersteller Flexlack statt Coverlay-Folie für freiliegende, flexible Bereiche verwenden kann. Das Applikationsverfahren ist aufgrund des hohen Automatisierungsgrades kosteneffizienter.

- Stellen Sie wenn möglich auf semiflexible Leiterplatten um, so dass auf kostenintensives Polyimidmaterial verzichtet werden kann. Zudem wird der Aufwand für die mechanische Bearbeitung reduziert und es fallen geringere Bohr-, Fräs-, Reinigungs- und Metallisierungskosten an.

1 Kommentar zu „3D-Leiterplatten im Spannungsfeld zwischen Funktionalität und Kostenoptimierung“

Sehr geehrte Frau Kaulfuß,

vielen Dank für die interessante Preisstaffelung in Abhängigkeit vom Flex-Starr-Aufbau. Das hilft, einen Überblick über mögliche Einsparpotentiale im Vergleich zur technischen Realisierung zu bekommen.

Herzliche Grüße

Steffen Braun